“為什么同樣的設備,繞線質量卻天差地別?” 這是許多電纜制造從業者常有的困惑。作為電纜生產中的核心環節,繞包機頭的繞線工藝直接決定了電纜絕緣層的均勻性、抗干擾能力及使用壽命。掌握科學的繞線方法,不僅能提升生產效率,更能減少材料浪費和返工率。本文將深入剖析電纜繞包機頭的繞線原理,并提供一套可落地的實操指南。

一、繞包機頭的工作原理與繞線邏輯

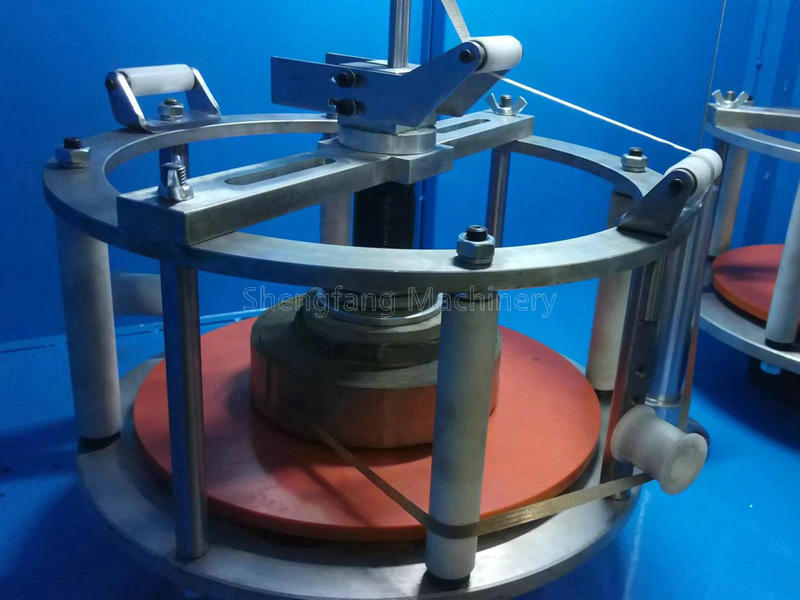

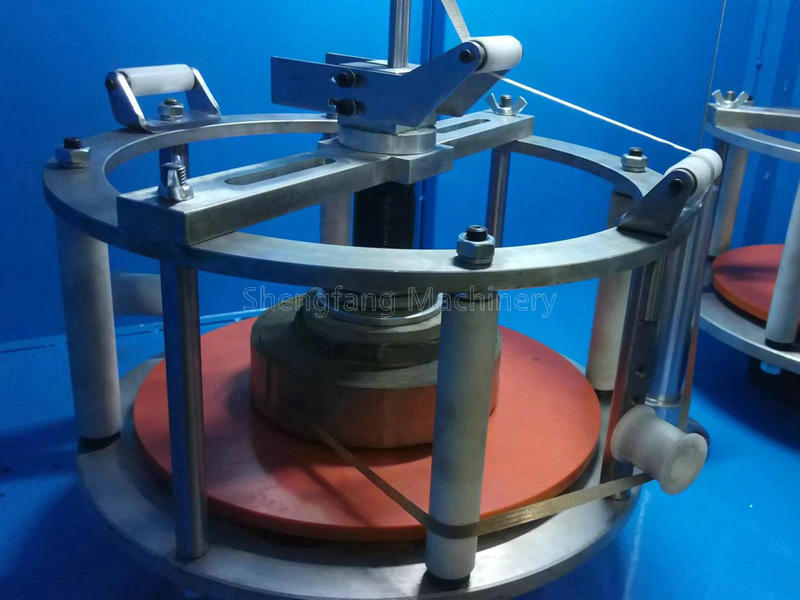

電纜繞包機頭通過同步旋轉的放帶盤和精密張力控制系統,將絕緣帶材(如云母帶、聚酯薄膜)以螺旋方式均勻包裹在導體表面。其核心邏輯在于:

- 角度控制:包帶與電纜軸線需保持固定傾角(通常為30°-45°),確保疊壓率達標;

- 張力平衡:通過磁粉制動器或伺服電機實時調節帶材張力,防止過緊斷裂或過松起皺;

- 速度匹配:繞包轉速與牽引速度需按公式 n=60v/(πD·tanα) 動態調整(v為牽引速度,D為導體直徑,α為繞包角)。

二、繞線前的四大準備工作

1. 設備調試與校準

檢查繞包頭軸承潤滑狀態,確保旋轉順暢無卡頓

使用千分尺測量導體直徑,輸入參數至PLC控制系統

校準張力傳感器,誤差需控制在±0.5N范圍內

2. 帶材選擇與預處理

根據電纜類型選擇帶寬(常見規格:10mm/15mm/20mm)

聚酯薄膜需提前48小時恒溫除濕(建議溫度25℃±3℃,濕度≤40%RH)

云母帶需檢查分層情況,避免使用邊緣毛糙的卷材

3. 路徑規劃與穿帶操作

按照 “放帶盤→導輪組→張力輥→繞包頭” 順序穿帶

關鍵技巧:在張力輥處預留3-5圈緩沖余量,防止突然啟停導致斷帶

4. 安全防護確認

安裝防護罩并測試急停按鈕響應速度

清理設備周邊雜物,確保緊急逃生通道暢通

三、繞線操作的七步標準化流程

- 啟動預熱

空載運行設備5分鐘,觀察主軸振動值(應<0.05mm)

- 參數設定

- 輸入導體直徑、帶材寬度、設計疊壓率(常規值55%-65%)

- 計算繞包節距:P=πD/tanα

- 首件試樣

低速運行(建議≤10m/min),截取1米樣品測量:

- 用游標卡尺檢測疊壓偏差(允許誤差±2%)

- 目視檢查帶材邊緣是否對齊

- 張力微調

- 云母帶張力范圍:8-12N

- 聚酯薄膜張力范圍:5-8N

注意:寬幅帶材需適當降低張力值

- 批量生產監控

- 每30分鐘抽查帶材松緊度(手指按壓無凹陷為佳)

- 記錄繞包頭溫度(超過60℃需停機冷卻)

- 異常處理預案

- 斷帶:立即啟動剎車,清理殘留帶材后重新穿帶

- 疊壓不均:檢查導輪是否偏移,必要時更換導向環

- 換卷操作規范

- 新舊帶材搭接長度≥200mm,用耐高溫膠帶固定

- 同步啟動自動接帶裝置,避免速度波動

四、提升繞線質量的三大進階技巧

- 動態補償技術

在高速繞線(>50m/min)時,啟用PLC的前饋控制算法,提前補償因慣性造成的張力波動。

- 邊緣對齊優化

- 安裝激光對中傳感器,實時反饋偏移量

- 調整導輪組的傾斜角度(建議每次調整≤0.5°)

- 材料利用率提升

- 采用菱形繞包模式可減少搭接浪費

- 根據帶材延展性調整收卷張力曲線

五、繞線質量檢驗的五大指標

- 疊壓均勻性(顯微鏡檢測疊壓縫隙≤0.1mm)

- 表面平整度(觸感無凹凸,反射光斑連續)

- 絕緣電阻值(測試電壓2.5kV,阻值≥100MΩ·km)

- 耐壓強度(工頻耐壓試驗3kV/5min不擊穿)

- 軸向穩定性(拉力試驗時帶材無滑移)

通過系統掌握上述原理與方法,操作人員可顯著提升繞包機頭的繞線合格率。數據顯示,規范操作能使廢品率從行業平均的3.2%降至0.8%以下,單機年節約成本超12萬元。

TAG: